Julkaisemme operaatiotiedettä ja Factory Physics® (Tehdasfysiikkaa) esittelevän vierasblogisarjan, jonka on kirjoittanut toimitusjohtaja Ed Pound. Toivomme tämän sarjan tuovan uutta näkökulmaa tuote- ja palveluprosessien johtamiseen. Kaikki sarjan osat löydät täältä: Factory Physics -vierasblogi

Osa I: Miten eräs yritys kasvatti tulosta 10-kertaiseksi

Jean-Pierre Gouletin vastaus otsikon kysymykseen: ”Se on helppoa, kun käytimme Factory Physics -tiedettä tavoitteen saavuttamiseksi!”

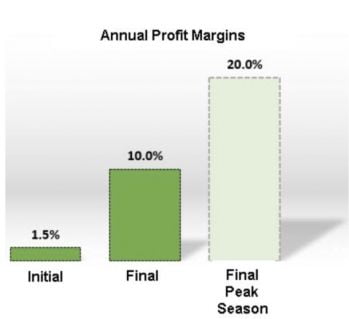

Tämä case käsittelee keittiökalusteiden valmistajaa (kutsumme heitä nimellä ”Cabinets Inc.”). Yrityksen vuotuinen liikevaihto on keskimäärin 3 miljoonaa dollaria. Heidän tuloksensa ennen veroja viimeisten kolmen vuoden aikana oli 1,2-1,5 % liikevaihdosta (Initial).

Jean-Pierre omistaa Kanadan Quebecissä toimivan konsulttiyrityksen Cimetech International Inc.:n (http://www.cimetech.com). Hänellä on pitkä kokemus Factory Physics® -konseptien käytöstä, hän on lukenut kirjat (Factory Physics ja Factory Physics for Managers) ja osallistui myös Factory Physics -seminaariin vuonna 2008. Hän työskentelee asiakkaidensa kanssa kapasiteetin, tuloksen ja kassavirran parantamiseksi samalla kun lyhennetään läpimenoaikaa.

Kiitämme Jean-Pierreä seuraavasta vierasblogista, joka osoittaa, kuinka Factory Physics -operaatiotiede toimii käytännössä. Se auttaa johtajia johtamaan paremmin. Jean-Pierren esimerkki on pienyrityksestä. Factory Physics -konsepteja sovelletaan myös samalla tavalla menestyksellisesti Fortune 100 -suuryrityksissä. Operaatiotieteiden hienous on siinä, että se soveltuu jokaiselle yritykselle ja tarjoaa perustan kaikkien jatkuvien parannuskonseptien oikeaan soveltamiseen.

Kuvauksen tarkkuuden lisäämiseksi määritellään jaksoaika (cycle time) ajaksi, joka kuluu, kun työ kulkee sille annetun reitin alusta loppuun. Cabinets Inc. pääreitti kulkee sahalta pakattuun tilaukseen. Jaksoaika (cycle time) on satunnaismuuttuja. Läpimenoaika (lead time) on johdon päättämä politiikka (policy), joka on asetettu ERP / MRP-järjestelmään ja jota IT-järjestelmä käyttää laskiessaan luvattua toimituspäivää. Jotta toimitukset olisivat toimitettavissa 100%:sti, jaksoajan (cycle time) on oltava lyhyempi tai yhtä suuri kuin läpimenoaika (lead time).

Kuvaus toimituksista

Cabinets Inc:n tyypilliset asiakkaat ovat kodin omistajia, jotka etsivät uusia keittiökalusteita tai urakoitsijoita, ja hankkivat kerrostaloihin 25-75 keittiötä. Lisäksi Cabinets Inc. harjoittaa räätälöityä valmistusta ravintoloihin, sairaaloihin ja muihin julkisiin rakennuksiin.

Lähtötilan suorituskyky:

- Kokonaisläpimenoaika (total lead time) (asiakkaan hyväksymästä keittiön suunnitelmasta asennuksen alkuun) vaihteli tyypillisesti 4-5 viikkoa huippusesongin aikana.

- Kokonaisjaksoaika (total cycle time) siitä hetkestä, kun työ saapui tehtaan lattialle sahalle ja siitä pakatuksi tuotteeksi kesti 3-5 päivää.

Tämä kuva oli meillä edessä, mukaan lukien erittäin suuri määrä keskeneräistä tuotantoa (WIP) kaikkialla tehdaslattiaa. Johto suunnitteli rakennuksen koon kasvattamista tai siirtymistä suurempaan rakennukseen.

Jotta voidaan parantaa prosessia, oli meidän mitattava prosessi, jotta voimme olla varmoja, että olemme tehokkaita, kun sovellamme parannustoimenpiteitä. Tunsimme täysin Leanin, Six Sigman ja TOC:n työkalut. Kun sovelsimme Factory Physics -operaatiotutkimuksen analyysejä, ne mahdollistivat meille selvittää nopeasti, mikä Lean, Six Sigma ja TOC tai muun työkalun käyttö hyödyttää parhaiten parannusyritystämme. Sovelsimme kolmea keskeistä Factory Physics -operaatiotutkimuksen konseptia, jotka on kuvattu Factory Physics (Waveland Press) ja Factory Physics for Managers (McGraw-Hill) kirjoissa.

1) Littlen laki: WIP = läpimeno x jaksoaika

Kun lyhennetään jonon jaksoaikaa CTq (cycle time queue) (CTq = VxUxT, V= variability, U= utilization, T= time), meidän on pienennettävä WIP-varastoa tehdaslattialla. WIP on suoraan yhteydessä vaihteluun (V). Jotta voidaan pienentää WIP:iä asianmukaisesti, meidän oli mitattava sitä. Tätä varten tarjosimme asiakkaalle Excel-pohjan, joka oli täytettävä manuaalisesti kunkin tuotantopäivän päättyessä. Kerätyt tiedot sisälsivät: WIP-tason jokaisella työasemalla, työtunnit ja läpimeno per päivä. Pitkällä aikavälillä (vakaassa tilanteessa) saimme hyvän kuvan WIP -tasosta, jaksoajasta, läpimenosta ja pullonkaulan sijainnista.

2) Vaihtelun laki: Korkea WIP taso ja alhaisen läpimeno aiheutui pääasiassa vaihtelusta prosessissa ja käyttösuhteen (u) korkeasta tasosta pullonkaula-asemassa. Kun tarkasteltiin pullonkaulan suorituskykyä, sen heikko suorituskyky oli pääasiassa seurausta moottoreiden ja käyttölaitteiden kunnossapidon ongelmista. Kaikki nämä ongelmat laskivat pullonkaulan läpimenoa.

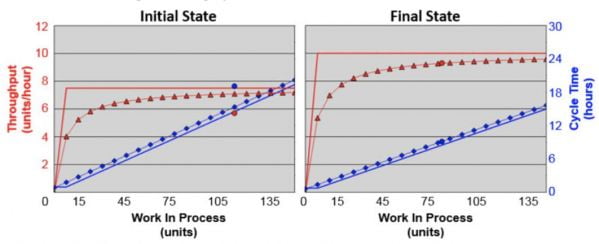

3) Tuotannon virtauskaavio analyysi (PFG= Production Flow Graph): Kerättyjen tietojen perusteella pystyttiin määrittämään kvantitatiivisesti, millainen tulevan tilan suorituskyky voisi olla. Luomalla virtauskaavio PFG pystyimme ennustamaan, millainen suorituskyky voitaisiin saavuttaa. Kohdistamalla suuri painoarvo vaihtelun pienentämiseen alensimme vaadittavan WIP:n määrää, lisäsimme läpimenoa ja pienensimme läpimenoaikaa erittäin nopeasti. Alku- ja lopputilan virtauskaaviot näyttivät tältä:

Tehdyt toimenpiteet:

- Käytettiin rahaa CNC-koneiden moottoreiden ja käyttölaitteiden päivittämiseen.

- 5S:n soveltaminen

- Järjestettiin uudelleen layout ja siirrettiin muutamia työasemia lähemmäksi toisiaan, jotta voitaisiin vähentää kiusausta varastoida liikaa WIP:ä asemien välillä.

- Toteutettiin työn joustoa ristiin kouluttamalla työntekijöitä eri työasemille. Tämä on hyvä tapa vähentää virtauksen vaihtelua.

- Saha pysäytetään, kun saavutetaan CONWIP -taso (Vakiotaso keskeneräistä työtä – Factory Physics -konsepti). Luotiin muutaman syöttölinjan sijaan yksi syöttölinja sahalta CNC koneistuskeskuksille. Me kutsuimme tätä CONWIP -supermarketiksi. Kaappiosat tulevat nyt toiselta puolelta sisään ja päätyvät varastohyllyn toiselle puolelle.

- Suoritettiin kattava kustannusanalyysi per projekti- ja asiakastyyppikohtaisesti, jotta saatiin kannattavuus laskettua pullonkaulalle per tunti. Tämä on oleellista, jotta voidaan tunnistaa tuotantomixi, jolla voidaan maksimoida käyttökate.

Tulokset (11 viikon kuluttua toteutuksesta):

Läpimeno (throughput) kasvanut 63%:lla (ruuhka-aikana)

Samana ajanjaksona suorat työtunnit viikossa kasvoivat tehdaslattialla vain 34%

Jaksoaika (cycle time) laski 53%

Lisäarvoa tuottava aika per keittiön kaapisto laski 22% (tuottavuuden lisäys)

WIP-taso laski 22%

- Huomaa, että emme yrittänyt toteuttaa yhden kappaleen virtausta. Alensimme WIP:iä vain niin paljon kuin oli tarve, jotta voitiin ylläpitää läpimeno ottaen huomioon prosessin vaihtelun. Tämä on yksi vahva etu Factory Physics lähestymistavassa ja PFG-analyysissä – WIP-taso on optimoitu asiakkaan operaatioihin sen sijaan, että se yritetään sokeasti toteuttaa yhden kappaleen virtausta.

Toimenpiteiden tuloksena tulos ennen veroja (EBT) on nyt 10% enemmän (vuoden kuluttua toimenpiteistä) ja ruuhka-aikoina EBT on ollut 20% enemmän. Johto uskoo, että heidän ei tarvitse laajentaa rakennusta tai siirtyä uusiin tiloihin, ennen kuin he saavuttavat 6 miljoonan dollarin myynnin vuodessa.

Alkuperäinen julkaisu:

Ed Pound: How One Company Increased Earnings 10X.

https://factoryphysics.com/Blog (Käännös- ja julkaisulupa Quality Knowhow Karjalainen Oy, Kääntäjä DI Antti Piirainen.)

Lue lisää

Tilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa tehdasfysiikasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.