Vaihtelua on kaikkialla. Se voi olla hyvästä tai pahasta. Sillä voi tehdä rahaa tai sillä voi menettää rahaa. Reaalimaailman prosesseilla, joilla tuotetaan jotain konkreettista tuotetta tai kokemuksellista palvelua, vaihtelu kuluttaa resursseja.

- Vaihtelu syö työ- tai koneaikaa, joka täytyy kompensoida lisäämällä resursseja.

- Vaihtelu tuottaa keskeneräistä työtä, eli työjonoja, tuotantosysteemin sisälle ja eteen, joihin sitoutuu pääomaa sekä asiakkaalla että tuottajalla.

- Vaihtelu tuo odotus- ja viiveaikoja tuottajalle ja asiakkaalle, aiheuttaen menetyksiä.

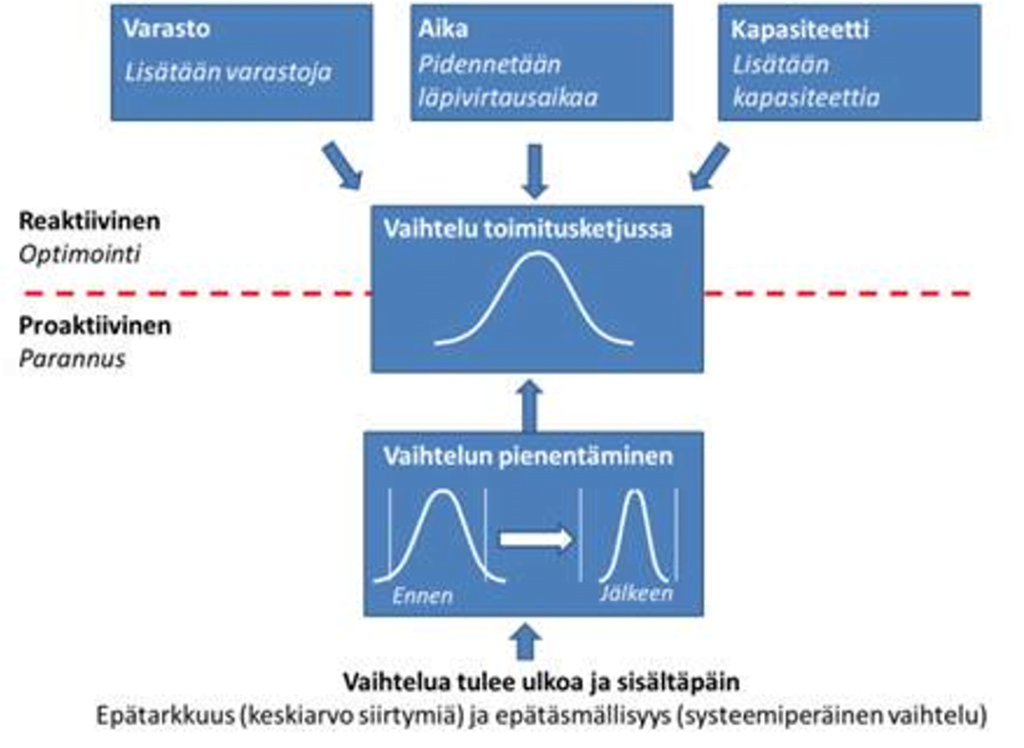

Vaihtelua vastaan on suojauduttava tai suojat muodostuvat. Toimenpide voi olla joko hallittu ja suunniteltu päätös luoda riittävät bufferit, tai hallitsematon vaihtelun väkisin luomat bufferit. Hopp ja Spearman kuvaavat kirjassaan tätä seuraavasti: Pay me Now or Pay me Later.

”Lisätarpeen” kustannusvaikutuksen arvioiminen on hankalaa. Arvioinnin tekee hankalaksi tuotantosysteemissä olevat keskinäisvaikutukset. Tuotantosysteemiä kuvaavien mallien tunteminen helpottaa arviointia ja buffereiden suunnittelua. Arvioita voidaan tehdä ilman malleja, mutta hankaluus näkyy usein jälkikäteen kannattamattomana tai vastaavasti yllättävän kannattavana tuottamisena.

Vaihtelun tunnistaminen

Kaikki alkaa vaihtelun olemassaolon hyväksymisestä ja tunnistamisesta. Tämän jälkeen voidaan aloittaa sen kuvaaminen, luokittelu ja oikeansuuntaiset toimenpiteet. Toimenpiteillä viittaan tässä onnistuneeseen vaihtelun pienentämiseen, joka mahdollistaa pienemmät bufferit ja taloudelliset tulokset (säästön tai samalla resurssilla suuremman tuotoksen eli resurssitehokkuuden nostamisen ilman virtaustehokkuuden menetystä).

Mistä aloittaa? SPC! Taas termi. Takana on termihirviö Statistical Process Control. Ei mennä nyt tähän, sanoin vain, että suurin ongelma SPC:ssä on, että se liitetään usein tuotteeseen, suuriin massoihin, isoihin tuotantoeriin, valmistukseen tms.

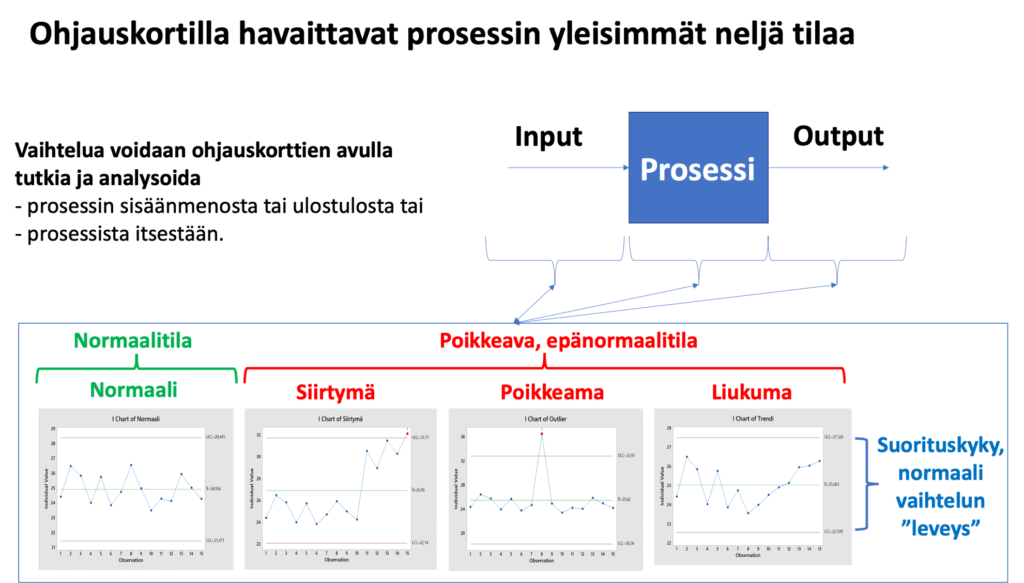

Käytännössä SPC tuo mallin ymmärtää tuotantosysteemin

- luonnollista käyttäytymistä = suorituskykyä ja

- havaita milloin on epänormaalitila = poikkeustilanne.

Edellä olevalla tarkoitetaan vaihtelun kautta systeemin käyttäytymisen ymmärtämistä. Wheeler kirjoittaakin osuvasti käyttäytymiskäyristä (Behavior Chart), joka kuvaa ohjauskorttia (Control Chart) ja sen käyttämistä paremmin.

W. E. Deming korosti aina kirjoissaan ja luennoillaan vaihtelun merkitystä, koska se on tärkeä asia suunnittelussa, ylläpidossa ja parannuksessa niin strategisella, taktisella ja kuin operatiivisella tasolla. Eri toimenpiteitä toteutettaessa eri organisaatiotasolla tulee ymmärtää ”riittävästi” vaihtelusta ja sen luonteesta. Vaihtelun laji jakaa toimenpiteet vaativuusluokkiin ja yleensä käytännössä eri organisaatiotasoille.

Vaihtelu ja johtaminen

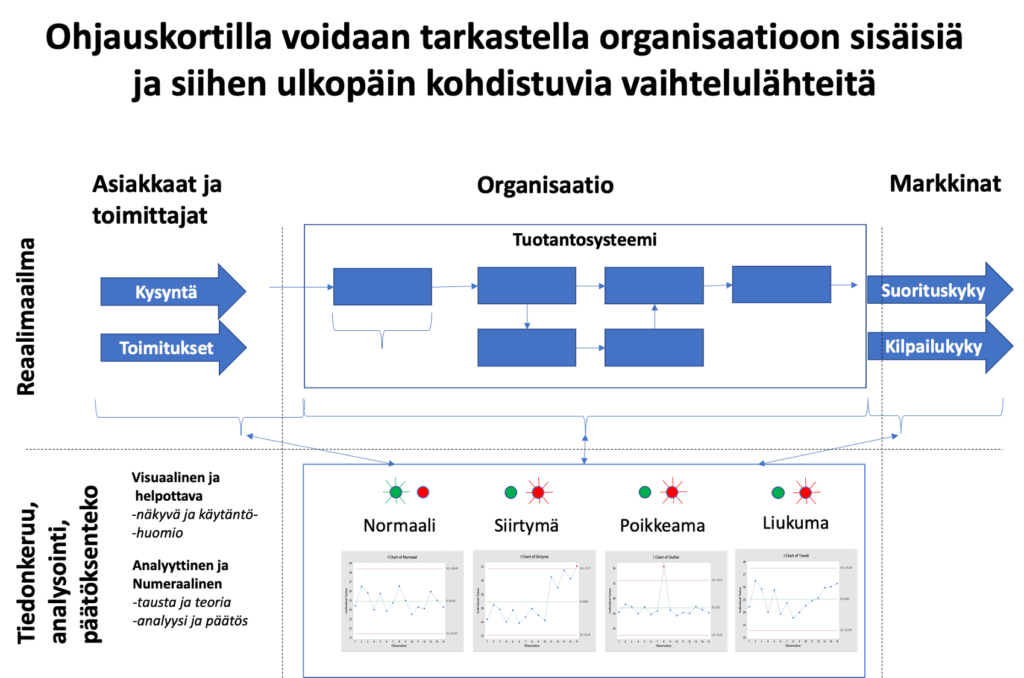

Vaihtelun tunnistaminen ja siitä oikeiden toimenpiteiden luominen on luonnollinen osa päivittäistä johtamista. Tosin, välillä näkee, että tämä osa päivittäisen johtamisen järjestelmää (systeemiä) on unohtunut. On keskitetty tehtävien jakamiseen, tavoitteiden asettamiseen ja ongelmiin, jotka sinänsä ovat tärkeitä asioita, mutta pahimmillaan niillä ei ole yhteyttä systeemin tilaan.

SPC on keino kertoa prosessin suunnasta organisaatiossa ylöspäin, jos on tapahtunut jotain epänormaalia. Vastaavasti organisaatiossa ylhäältä alaspäin on mahdollista arvioida prosessin suorituskykyä.

Mitattavat suureet on helppo keksiä ja kerätä, kun tuntee toimintaa kuvaavat mallit. Mallien parametrit ovat suureita, joita kannattaa mitata. Mittaaminen tuo organisaatiolle arvokasta tietoa ja vie organisaatiota kohti todellista prosessijohtamisen – holistista näkemystä – toteuttavaa hallinta ja parannusorganisaatiota.

SPC nähdään yhä enenevässä määrin johtamista tukevana työkaluna kuin laatuinsinöörien työkaluna. Ominaispiirrevaatimusten rinnalla mitataan kysyntää ja tuotantosysteemin toimintaa kuvaavia parametreja. Opitaan ymmärtämään tuotantosysteemistä, mikä on normaalia ja mahdollista, mikä on epänormaalia ja mahdotonta ilman muutosta.

Lähteet:

- Piirainen A. Vaihtelu, 2014. Quality Knowhow Karjalainen Oy

- Roger W. Hoerl, Ronald D. Snee: On Size Does Not Fit All, Quality Progress, May, 2013

- Wallace J. Hopp, Mark L. Spearman, Factory Physics, Third Edition, 2008

- Deming, W. E. 1993. The New Economics. Massachusetts Institute of Technology Central for Advanced Engineering Study Cambridge.

- Liker, J. K., 2011. The Toyota Way to Continuous Improvement.

- Bicheno J., Hollweg M. 2016. The Lean Toolbox.

Tilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa tehdasfysiikasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.