Julkaisemme operaatiotiedettä ja Factory Physics® (Tehdasfysiikkaa) esittelevän vierasblogisarjan, jonka on kirjoittanut toimitusjohtaja Ed Pound. Toivomme tämän sarjan tuovan uutta näkökulmaa tuote- ja palveluprosessien johtamiseen. Kaikki sarjan osat löydät täältä: Factory Physics -vierasblogi

Osa IX: Kolme erittäin yleistä virhettä ennustamisessa

Ennustaminen on usein suuresti väärinymmärretty ja sitä monimutkaistaa viimeisimmän teknologian viehätys. Sarumanilla oli J.R. Tolkien ”Taru sormusten herrassa” paras käytettävissä oleva tekniikka palantir (”näkykivi”). Hänen teknologiansa ei kuitenkaan säästänyt häntä tekemästä vakavia virheitä tai huonoa loppua.

Ennuste on hyvä asia. Jos toimitusaika asiakkaillesi on lyhyempi kuin tuotteen rakentamiseen tai hankkimiseen kuluva aika, sinun on ennustettava ja varastoitava materiaalia tai asennettava kapasiteettia

kysynnän ennakointiin. Mitä vähemmän ennusteita sinun on tehtävä, sitä parempi. Ennustaminen tarkoittaa kysynnän epävarmuuden hallintaa ja epävarmuus tarkoittaa vaihtelua. Operaatiotieteen konseptien perusteista tiedämme, että vaihtelu tarkoittaa enemmän puskureita, buffer (varastoa, vasteaikaa tai kapasiteettia), ja tämä tarkoittaa yleensä enemmän kustannuksia. Koska kaikki kysyntä ei ole tiedossa etukäteen, vaaditaan yleensä ennusteita ja sitä taitoa on hyvä kehittää.

Tässä on kolme yleistä yrityksessä tehtyä ennustamisen virhettä.

Ennustevirhettä käytetään väärin

Keskiarvon neliöllinen virhe (”MSE”) on ainoa virheen mitta, jota käytetään laskettaessa turvavarastoa, suunniteltaessa varaston arvoja ja asiakaspalvelutasoa. Otetaan kiinni tästä selityksestä: tähän sisältyy matematiikkaa ja tiedettä – tämä ei ole iskulauseperusteinen ratkaisu. Ensiksi esimerkki varaston mekanismeista. Täydellisessä maailmassa kysyntä (demand) ja korvausaika (replenishment time) ovat tiedossa ja ne eivät vaihtele. Joten, varaston tilaaminen on helppoa. Kuvitellaan esimerkiksi, että korvaavan toimituksen aika kuvassa on 10 päivää ja kysyntä on 2 kpl per päivä. Korvaavan toimituksen aikainen kysyntä on 10 päivää x 2 kpl/päivää = 20 kpl. Yhtiö aloittaa myyntikampanjan 20 kpl:n varastolla, tilaa välittömästi 20 kpl ja laittaa toisen 20 kpl tilauksen joka kymmenes päivä. Tästä pitäisi seurata, että seuraava korvaava tilaus saapuu, kun viimeinen varasto on myyty loppuun. Nyt pitäisi olla minimi käsissä oleva varasto 100 %:n asiakaspalvelulla, täyttösuhde, fill rate, 100 %. Elämme kuitenkin vaihtelun maailmassa, joten vaihtelua on molemmissa: kysynnässä ja korvaavan toimituksen ajassa.

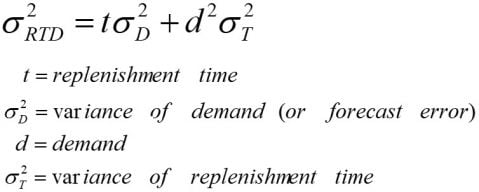

Vaihtelu tarkoittaa, että tarvitaan turvavarasto. Korvausajan-kysyntä-varianssia (”VRTD”) on käytettävä laskettaessa turvavarasto oikein. Jos korvausajan-kysyntä-varianssi kasvaa, asiat menevät pahemmaksi: varastotaso kasvaa ja asiakaspalvelu laskee. Korvausajan-kysyntä-varianssi (RTD on annettu seuraavasti:

Huomaa, että kysynnän varianssin (![]() D2 spesifiointi tulevaisuuden kysynnälle on mahdoton, koska kukaan ei tiedä tulevaisuuden kysyntää. Parin vaihtoehtoa kiertää ongelmaa:

D2 spesifiointi tulevaisuuden kysynnälle on mahdoton, koska kukaan ei tiedä tulevaisuuden kysyntää. Parin vaihtoehtoa kiertää ongelmaa:

a. Käytetään historiallista kysynnän varianssia ja varianssi ja keskiarvon suhdetta (”VMR – Variance to Mean Ration” [käytetään myös nimitystä COV coefficient of variation]). Lisätietoa voit katsoa sivulta 123 Factory Physics for Managers -kirjasta.

b. Käytä ennusteen keskiarvon neliöllistä virhettä (”MSE”), joka perustuu aiempiin ennusteisiin. Jos sinulla on Minitab, saat arvon Minitabin aikasarja valikosta, joka käsittelee ennusteita (forecast).

Jos a., oletus on, että tuleva VMR on sama kuin menneessä ajassa VMR. VMR:n käyttö mahdollistaa säätää tilannetta, jos kysyntä on muuttunut historiallisista keskiarvoista.

Vaihtoehto b. on kaikkein luotettavin lähestymistapa, kun olet suunnittelemassa. Se perustuu historiallisten virhetasoon, jonka olet demonstroinut menneisyydessä. Yksi vahva tärkeä varoitus: jos MSE on suurempi kuin historiallinen kysynnän varianssi, olet tosiasiassa tekemässä asiat ennustamalla pahemmiksi (enemmän varastoa, huonompi asiakaspalvelutaso) sen sijaan, että käyttäisit historiallista kysynnän varianssia. Toinen ongelma MSE:n käytössä on, että sitä on monimutkaista seurata ja laskea.

Ennustevirhe, jota käytetään varastojen ja palvelun optimointiin on MSE, ei keskiarvon absoluuttinen poikkeama, ei keskiarvon absoluuttinen prosenttivirhe tai muu. Voit käyttää näitä muita virhemittareita vertaillessasi suorituskykyä tai muuhun tarkoitukseen, mutta laskiessasi turvavarastoa ja saadaksesi ennustettavat varasto- ja palvelutasot, käytä MSE:tä. Syy on varsin yksinkertainen, MSE -laskenta on tilastollisen varianssin laskenta, joka on vastaava kysynnän varianssin laskennan kanssa, jota käytettiin VRTD -laskennassa. Keskiarvon absoluuttinen poikkeama ja keskiarvon absoluuttinen prosentti virhe eivät ole varianssin tilastollisia mittareita, VRTD:lle.

Ennusteita ei tehdä osa-tasolla

Ostavatko asiakkaat osia tuoteperheittäin? Seuraako ja hallitseeko yrityksesi osia tuoteperheittäin? Ei. Asiakas voi käyttää osien tuoteperheen, hän voi kaventaa perhettä siihen osaan, jonka haluaa. Esimerkiksi auton ostaja ei mene jälleenmyyjän luokse ja sano, ”Anna minulle Toyota Camry.” Ostaja määrittelee tietyn vaihtoehtopaketin ja värin. Yritykset voivat raportoida toiminnan tuoteperheittäin, mutta jokainen osa on tilattava, varastoitava ja seurattava yksilöllisesti.

Yritykset tekevät usein virheen ennustamisessa ja seuratessaan ennustevirhettä vain tuoteperhetasolla. Tämä tekee ennusteen tarkkuuden tulokset näyttämään paremmilta, koska vaihtelu ennusteen tarkkuudessa tuoteperhetasolla on parempi kuin osa-tasolla – tätä kutsutaan vaihtelun poolaukseksi (pooling). Kuitenkin tämä on samanaikaisesti todiste varaston optimointi virheestä ja huonosta asiakaspalvelutasosta. Sulavat politiikat kuten pähkinävoi, koskien kaikkia osia suurissa ryhmissä on tietysti osaoptimointia – mutta se on helppoa. Tämän tavan käyttäminen on outoa, koska tämän päivän laskentateho voi helposti käsitellä suuret määrät dataa osatasolla.

On hyvä hallita osia suurissa ryhmissä, heti kun jokaisen yksittäisen osan kysyntä ja korvausajan statistiikka on analysoitu. Esimerkiksi aseta korkean volyymin ja edullisia kohteita automaattiseen seurantaan ja tilausten hallintaan. Yksi suunnittelija voi hallita tuhansia osia. Kuitenkin jokaisen osan politiikka pitäisi määrittää sen yksilöllisellä korvusajan ja kysynnän profiililla.

Ennustevirhe ei ole poimittavissa osasta läpimenoajasta

Ei ole hyötyä seurata osan ennustevirhettä kolmen viikon ajalta, jos sen läpimenoaika on 6 viikkoa. Usein osat on pantu ryhmäksi läpimenoajoista riippumatta ja ennustevirhettä tarkastellaan erityisestä horisontaalisesti (kokonaisuutena). Laskettaessa ennustevirhettä osasta läpimenoaikaa, muodostuu ennustevirhe monimutkaisemmaksi, koska seuraamasi virhe osittaisesta läpimenoajasta on vastattava reaalimaailman käyttäytymistä, jota yrität ohjata. Taas tämän päivän laskentateho tekee tämän helpoksi, mutta useat ohjelmistopaketit käyttävät ennustamiseen horisontaalista lähestymistapaa

Kuinka yrityksesi käyttää ennusteita tehokkaasti?

Alkuperäinen julkaisu:

Ed Pound: Three Highly Common Mistakes in Forecasting. https://factoryphysics.com/Blog (Käännös- ja julkaisulupa Quality Knowhow Karjalainen Oy, Kääntäjä DI Antti Piirainen.)

Lue lisää

Tilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa tehdasfysiikasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.