Käytännönläheinen tieteeseen perustuva lähestyminen auttaa johtajaa ja päällikköä saavuttamaan ennustettavat tulokset ja menestymään työssään. Tehdasfysiikka on tieteeseen perustuva keino, joka auttaa löytämään olennaiset asiat erilaisilla aloilla, epäselvissä tilanteissa, juuri oman liiketoiminnan kannalta merkityksellisiin kohtiin.

Tehdasfysiikan tarkoitus on auttaa ymmärtämään tarpeeksi käytännönläheisesti, kuinka kapasiteetti, kysyntä sekä keskeneräinen työ ja erilaiset ajat sidotaan toisiinsa. Nämä edellä mainitut muuttujat parametroidaan ja kuvataan keskinäisvaikutusten ymmärtämiseksi.

Väärinymmärrys aiheuttaa helposti ristiriitatilanteen suhteessa haluttuun tavoitetilaan. Jos tavoitteenasi on lyhentää läpimenoaikaa (= esim. parantaa palvelutasoa), mutta samalla nostaa resurssitehokkuutta (= esim. kasvattaa tuottavuutta), tiedätkö minkä tulee muuttua ja mitä tapahtuu resurssitehokkuutta kasvatettaessa?

Tehdasfysiikka on operaatioissa työskentelevän henkilön hyvä kaveri. Se auttaa ymmärtämään mitä pitää tehdä ja miksi toimenpide auttaa kohti parempaa. Seuraavana esitellään yleiset viisi tapaa vähentää varastoja, parantaa palvelua ja vähentää samalla kustannuksia.

1. Sido operaatioiden strategia liiketoimintastrategiaan

Liiketoimintastrategian tulee ohjata operaatioita, eikä päinvastoin. Helposti voi käydä, että operaatioihin tehtävät toimenpiteet ovat vuosi vuodelta samoja ja irrallaan päätavoitteesta (whack-a-mole -toiminta) syöden päätavoitetta, voittoa. Esimerkkinä voisi olla varastotasojen laskeminen jatkuvasti voiton kustannuksella, läpimenoajan jatkuva lyhentämistavoite, käyttösuhteen jatkuva nostaminen jne.

Ajatellaan, että valmistaudut joulumarkkinoille. Liiketoimintasi tekee merkittävän osan vuoden tuloista jouluna (tai muina juhlapyhinä). On siis erittäin tärkeää, että tuote tai palvelu on saatavilla ”jouluviikolla”. Saatavuus on tärkeää.

Operaatiostrategia on pitää varastot pienenä ja resurssit tehokkaassa käytössä. Tuotteet loppuvat nopeasti, resursseja ei ole vastaamaan hetkelliseen kysyntään, joten tapahtuu myynnin menetyksiä. Varastotaso pysyy alhaisena ja resurssit ovat kiireiset. Operaatioiden tavoitteet täyttyvät erinomaisesti, mutta kuinka on liiketoiminnan laita.

Usko tai älä, tämänsuuntaiseen toimintaan törmään jatkuvasti.

Keskustelu virtaus- ja resurssitehokkuudesta on kiivasta, puolesta ja vastaan. Nämä kaksi suorituskykykäsitettä ovat ristiriidassa. Kun parannat toista, toinen huononee, ellei tuotantosysteemissä tapahdu merkittävää muutosta ja tehokkuusreunaa saada muutettua. Tehokkuusreunan muuttaminen mahdollistaa molempien samanaikaisen tason muutoksen parempaan.

Tehdasfysiikka auttaa luomaan laskennat ja mallit, kuinka asiaa voidaan tarkastella useista eri näkökulmista ja hakea optimiratkaisu. Kaikkein tärkeintä on ymmärtää asioiden väliset ristiriidat ja kommunikoida näistä organisaatiossa.

2. Ylätason käyttösuhteen asettaminen

Kapasiteetti on ensimmäinen operaatioiden toteutukseen merkittävästi vaikuttava ja määriteltävä tekijä. Jos kapasiteettia on liian paljon vapaana, on mahdoton tehdä rahaa. Jos taas kapasiteettia on liian vähän, ei voida vastata kysyntään. Ole varma, että asetat kapasiteetin oikein liiketoimintaympäristössäsi. Se on vähemmän kuin 100 %.

Usein käyttösuhde määritellään virheellisesti. Asiaa tarkastellaan liian suppeasta näkökulmasta. Käyttösuhteeseen vaikuttavia tekijöitä on muutamia:

- Kysyntä – määrä per aika ja vaihtelu

- Resursseilla saatava ulostulon nopeus – määrä per aika ja vaihtelu

- Kapasiteettia kuluttavat tekijä – mm. asetusten määrä ja pituus

- Tarvittavien koneiden ja laitteistojen käytettävyys – osuus kokonaisajasta

Usein käy niin, että kysyntää ja ulostulonopeutta käytetään analyysissä, mutta muut tekijät ja/tai vaihtelu jää huomioimatta. Ottamalla huomioon kaikki tekijät ja sovittamalla ne omaan liiketoimintaympäristöön, saavutetaan parempi resurssien käyttö kuin vain käyttäen yleisiä ”normeja”.

Käyttämällä malleja, voidaan luoda erilaisia skenaarioita ja valita kulloiseenkin tilanteeseen paras mahdollinen kapasiteetti.

3. Pullonkaula-analyysi

Tehdasfysiikan analyyseillä voidaan osoittaa, että pullonkaula määrittää systeemin ulostulon määrän, läpimenon (TH = Throughput). Joskus innokkaat henkilöt, jotka ”hoikistavat” tuotantoa lyhentääkseen läpimenoaikaa, aiheuttavat tahattomasti pullonkaulalle nälän (työ loppuu).

Vaihtelu ja siitä seuraavat keskinäisvaikutukset aiheuttavat työprosesseissa yllättäviä tilanteita. Alun perin hyvää tarkoittava tuloksen tavoittelu aiheuttaakin negatiivisen vaikutuksen. Varmistamalla, että pullonkaulan paikka tunnistetaan oikein ja sille on riittävästi työtä, saavutetaan ulostulossa merkittävää kasvua.

Keskeneräisen työn aiheuttama lisäkustannus tulee usein takaisin nopeasti. Läpimenon kasvu auttaa tuottavuuden parantamisessa sekä oikea-aikaisten toimitusten toteutuksessa, kun tuotteita tai palveluita saadaan aikaiseksi riittävästi.

4. WIP-katon määrittämisen potentiaali

Leanin taika on WIP-katon asettaminen (WIP = Work-In-Process). Käytännössä tämä tarkoittaa, että tuotanto(palvelu)systeemiin sisälle ei päästetä tietyn rajan yli keskeneräistä työtä. On olemassa useita tapoja rajoittaa keskeneräisen työn pääsyä systeemiin.

Yksinkertaisin keino on muuttaa työn vapauttaminen systeemiin sen ulostulon perusteella. Työn vapauttamista ei ennusteta, eikä suoriteta puhtaasti aikataulun perusteella. Työ vapautetaan ylävirrasta systeemiin, kun työ valmistuu systeemistä.

WIP-katto on fantastinen keino stabiloida jaksoaikaa ja ohjata työ sinne, missä sitä kulloinkin tarvitaan eli pullonkaulaan.

Vaihtelusta ja keskinäisvaikutuksista johtuen pullonkaula liikkuu systeemin sisällä, ellei kapasiteeteissa ole voimakas epätasapaino ja prosessin tuottamat tuotteet ole aina samanlaisia.

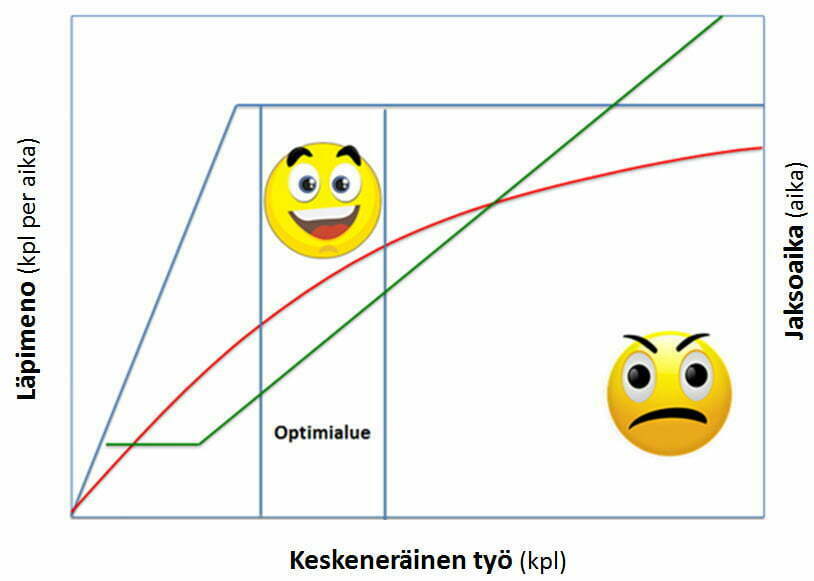

Tehdasfysiikan virtausanalyysi auttaa arvioimaan optimaalisen WIP -tason. Analyysi auttaa ymmärtämään läpimenon (outputin nopeuden = kpl per aika), jaksoajan sekä keskeneräisen työn suhdetta.

Keskeneräisen työn vakionnista seuraa, että jotkin vaiheet joskus pysähtyvät –pullonkaula EI pysähdy työn puutteen takia – tämä tuo esiin kapasiteettibufferin. Tavoitteena ei ole 100 prosenttinen käyttöaste, eihän? Tavoitteena on ennustettava ulostulo ja valmistumisaika.

Joutoaika ei tietenkään tarkoita, että työtä ei tehtäisi. Tämä aika voidaan käyttää kiireisten vaiheiden avustamiseen (kun omat työt on tehty), kehitystoimintaan, järjestämiseen jne. Töitä löytyy varmasti.

Usein joutoaika koneella tai resurssilla aiheuttaa johtajalle kriisin. Työtä ohjataan pysähtyneille koneille, henkilöitä ohjataan työpisteisiin (joustavuus), pyritään ennustamaan kapasiteettia tarkkaan. Tämän tyyppisessä toiminnassa tulee olla varovainen, koska monimutkaisuus ja samalla vaihtelu kasvavat, joista seuraa epäonnistumismahdollisuuden kasvaminen. Saavutettu hyöty häviää ”sähläyksen”.

WIP-katon (CONWIP) asettaminen ja ohjauksen luominen stabiloi nopeasti jaksoajan ja luo yleensä robustimman tuotantosysteemin tuloksen ja hallinnan kannalta.

5. Läpimenoajan ylätason analyysi

Organisaatioista löydetään helposti sattumanvaraisesti asetettuja läpimenoaikoja. Läpimenoaika on vakio eikä satunnaismuuttuja, joka sekoitetaan usein jaksoaikaan. Läpimenoaika on johtamisen vakio. Organisaatiossa luvataan asiakkaille ns. ”standardiaikoja”. Nämä ajat saattavat tuottaa organisaatioille merkittäviä kustannuksia, huonoa palvelua asiakkaille tai voivat aiheuttaa ongelmia moniin eri operaatioihin organisaation sisällä ja toimittajaverkkossa.

Läpimenoaika tulee sovittaa liiketoimintaympäristöön. Operaatioita johtavan henkilön olisi hyvä ymmärtää ja arvioida sen vaikutus kahteen muuhun bufferiin: varasto- ja kapasiteettibufferi.

Organisaation portfolio ja kysyntäsegmentit huomioiden, voidaan huomata, että yksi ja sama läpimenoaika ei ole hyvä kaikille. Lyhyt läpimenoaika ei ole välttämättä itseisarvo. Asiakkaat usein toivovat ja heille paljon tärkeämpi voi olla toimitustäsmällisyys ja hinta, kuin lyhyt aika.

Lopuksi

Tehdasfysiikka on ottanut paikansa tuotanto, palvelu ja toimitusketju ympäristöissä. Tehdasfysiikka tarjoaa mallit ja tuo matemaattisen keinon kuvata ja ymmärtää monimutkaisten keskinäisvaikutusten aiheuttamaa seurausta yhtä tai useampaa tavoitetta vasten.

Joskus on kuultu, että tämä on matemaattista ja numeraalista. Valmistaminen ja suunnittelu on matemaattista ja numeraalista. Kukaan ei kuvittele, että lääkäri ilman numeroita voisi arvioida merkittäviä asioita tai talousjohtaja johtaisi taloutta ilman lukuja. Numeroita ja laskentaa ei ole enempää kuin tarvitaan.

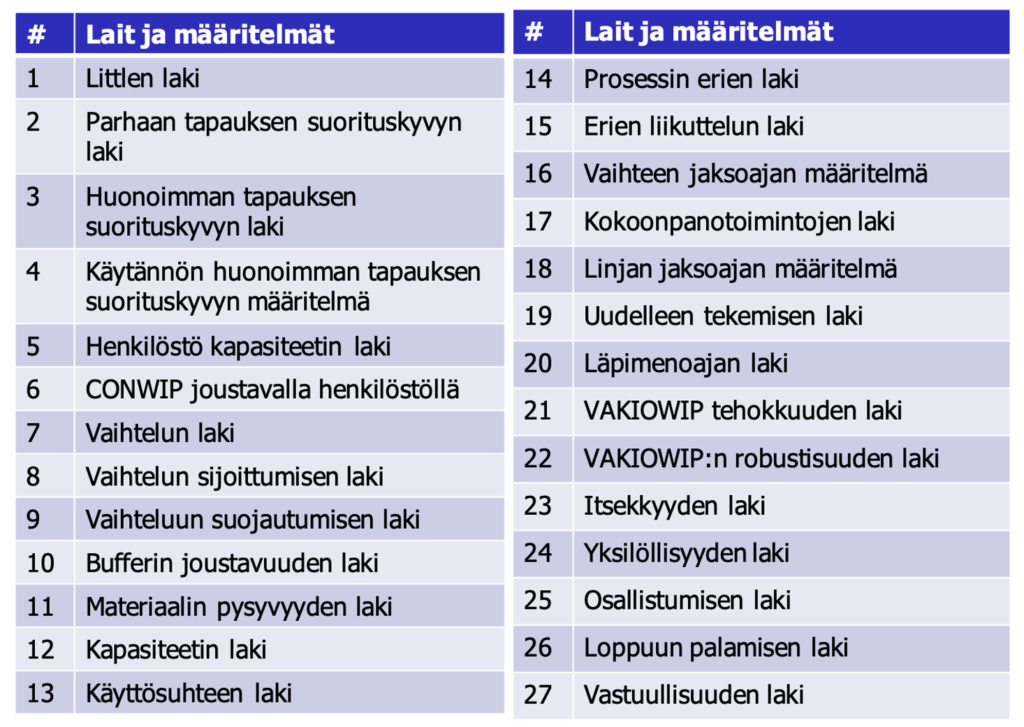

Tehdasfysiikka on luonut hienon kokonaisuuden, jossa yhdistyvät operaatiot, vaihtelua aiheuttavat tekijät sekä inhimillinen puoli. Tehdasfysiikan koulutuksissa käydään läpi kaikki 27 lainalaisuutta ja opitaan ymmärtämään niiden rooli operaatioiden johtamisessa, suunnittelussa, ohjaamisessa sekä parantamisessa.

Taulukko 1. 27 tuotantosysteemiä koskevaa lakia ja seurausta.

Tärkeintä on oppia ymmärtämään ristiriidat ja keskinäisvaikutukset tuotanto- tai palvelusysteemin sisällä, sekä niiden vaikutus suorituskykyparametreihin (TH, WIP, CT) ja liiketoiminnan mittareihin (Liikevaihto, voitto ja ROI).

Lähteet:

Wallace J. Hopp, Mark L. Spearman, Factory Physics, Third Edition, 2008

Tilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa tehdasfysiikasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.