Artikkelia päivitetty 16.2.2022

Yrityksissä ja erityyppisissä organisaatioissa on vuosisatoja kasvatettu tuottavuutta. Usein on onnistuttu, mutta usein on myös epäonnistuttu. Suomessa teollisuuden ja palveluiden tuottavuuden kasvu (BKT) on hiipunut tasaisesti 1970-luvulta tähän päivään tilastokeskuksen tietojen mukaan (Hjerppe 2010) kuin myös työn tuottavuus (kuva 2. HS 31.1.2021). Työn tuottavuuden kasvu on 0 % 2010-luvulla? Kääntyykö työn tuottavuus kasvu-uralle perinteisillä keinoilla vai jatkuvatko vaaralliset trendit vai tarvitaanko uusia tapoja ajatella?

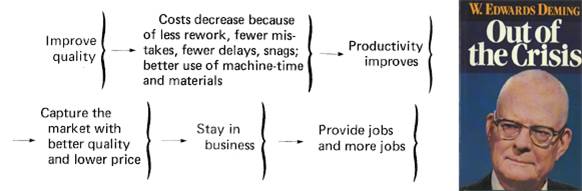

Tri W. Edward Deming (1982) esitti kuuluisassa kirjassa ”Out of the Crisis” (Ulos kriisistä), että länsimaat tarvitsevat uuden lähestymistavan tuottavuuden ja työllisyyden kasvattamiseen. Deming ennakoi tulevaa nykyistä kehitystä – tuottavuuden laskua ja työttömyyden nousua 2000 – 2040. Hän kuvasi ketjureaktion avulla, kuinka laadun parannus ja siitä seuraavan tuottavuuden paraneminen on yhteiskunnallisesti tärkeä asia, koska se vaikuttaa työllisyyteen. Ketjureaktiossa hän kuvaa lisäksi mikä on tuottamattomuuden perussyy. Se on liian hidas laadun parannus ja liian vähän innovaatioita.

Mitä laadun parannus tarkoittaa? Mitä on parannettava? Professori Douglas C. Montgomery (2013) määrittelee uusimmassa kirjassaan laadun parannuksen seuraavasti: Laatu on käänteisesti verrannollinen vaihteluun (Quality is inversely proportional to variability). Tämä vastaa hyvin japanilaisten käyttämää laadun parannuksen määritelmää: Laadun parannus on vaihtelun pienentämistä prosesseissa ja tuotteissa. On huomattava, että tässä käsite laatu tarkoittaa keinoa, jolla ihmisen kokema laatu – hyvä tai huono – saavutetaan. Vaihtelu on objektiivinen käsite ja ihmisen kokema laatu subjektiivinen käsite! Laatuteknologia – ja myös Deming – käsittelee objektiivista ihmisestä riippumatonta laatua.

Esimerkiksi mitä tarkemmin junat ja lentokoneet saadaan saapumaan asemille, sitä paremmaksi laatu tulee. Laatu ja laadun parannus, vaihtelun pieneneminen, on aina mitattavissa objektiivisesti toisin kuin itse laatu, joka on subjektiivinen mielikuva!

Tässä kirjoituksessa ei ole tarkoitus ratkaista tuottavuusongelmaa vaan pohtia vaihtelun merkitystä tuottavuuden kasvattamiseen?

Ajatuksia Leanista – tavasta pienentää vaihtelua

Lean on noussut keskeiseksi keinoksi ja puheenaiheeksi tuottavuuden parannuksessa. Lean sitä ja Lean tätä.

Tutkijat Niclas Modig ja Per Åhlström (2012) kuvaavat kirjassaan mitä Lean on (This is Lean: Resolving the Efficiency Paradox). Kirja on virkistävä tuulahdus aiheeseen. Kirjassa perustellaan ja selitetään luonnonlakien avulla, mikä on yritysten ongelma ja kuinka Lean yrittää ratkaista tämän paradoksin. Kirjaa on myyty Ruotsissa huimat 37 000 kpl lokakuun 2011 jälkeen, jolloin kirja ilmestyi.

Niclas Modig ja Per Åhlström (2012) väittävät, että läpimenoaika on perussyy tuottamattomuuteen. Toisaalta voisi kysyä, miksi läpimenoajat pidentyvät?

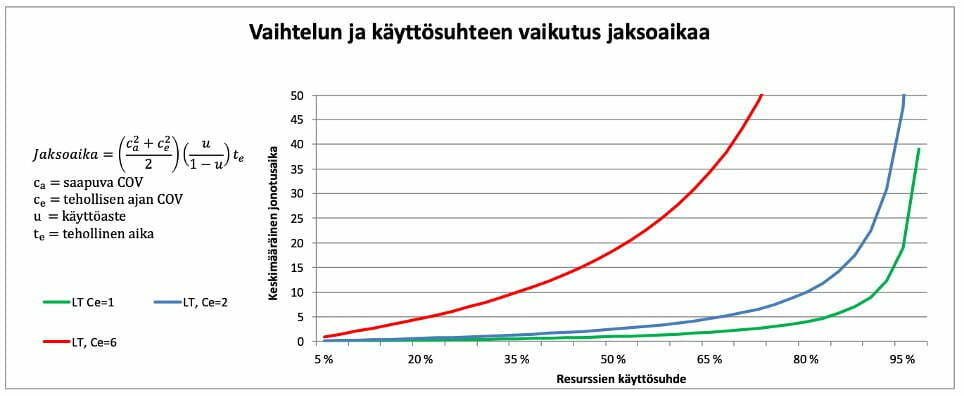

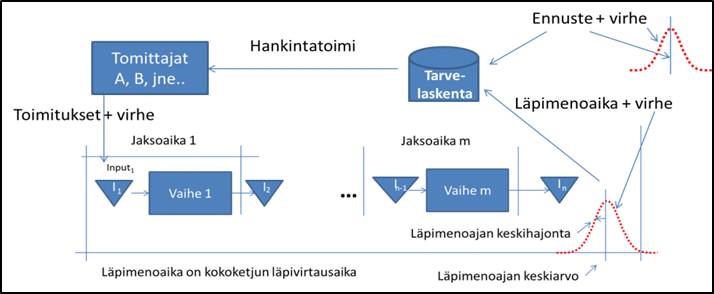

Englantilainen matemaatikko Sir John Kingman (Hopp & Spearman 2008) esitti vuonna 1961 kaavan, joka osittain selittää jaksoaikaa (ks. kuva 4). Kaava sitoo yhteen sisäisen ja ulkoisen (tuote/palvelukysyntävaihtelu) vaihtelun, resurssien käytön tehokkuuden (käyttöasteen) ja läpimenoajan. Kaavaa tutkimalla huomaa, että mitä enemmän on vaihtelua ja mitä tehokkaammin olemassa olevia resursseja käytetään, sitä pidemmäksi jaksoaika/jonotusaika muodostuu.

Toinen tärkeä kaava on John Littlen kaava 1961, joka sitoo yhteen läpimenoajan, keskeneräisen tuotannon ja ulostulon. (Jaksoaika = Keskeneräinen tuotanto/Ulostulo, CT=WIP/TH). Tätä on käsitelty aiemmissa artikkeleissa. 1960-luku oli jonoteorioiden kehittämisen kultaista aikaa. Nyt ne ovat ajankohtaisia.

Jaksoaika on seuraus joka syntyy vaihtelusta ja resurssien käyttöasteesta. ”This is the Lean” – kirjan tehokkuusparadoksi on nopeuden ja tehokkuuden ristiriita. Jos olet nopea, olet tehoton ja jos olet tehokas, olet hidas!

Onko perimmäinen syy tuottamattomuuteen läpimenoaika, vai onko syy sittenkin vaihtelussa ja resurssien johtamisessa? Johtaminen ja sen periaatteet vaikuttavat resurssien käytön tehokkuuteen. Vaihtelu vastaavasti syntyy yrityksessä ja sen ulkopuolelta asiakaskysynnän seurauksena.

John Kingmanin kaavan mukaan läpimenoaika lähenee nollaa tilanteessa, jossa vaihtelu ja resurssien käyttöaste lähestyy nollaa. Kysymys kuuluu, onko tuottavuus maksimissa, kun läpimenoaika on nolla? Ei ole. Näin toteavat kirjassa myös Modig ja Åhlström. Tuottavuus ei kasva vaikka läpimenoaikaa lyhennetään, jos resurssien käytön tehokkuutta ei saada nostettua.

Kuvassa 5 on esitetty simuloinnin tulos, jossa vaihtelu ja käyttösuhde ovat muuttujina. Simulaatiossa on muutettu prosessiin sisään tulevaa (kysynnän), prosessin sisäistä vaihtelua ja resurssien käyttösuhdetta viidestä prosentista yhdeksäänkymmeneenviiteen prosenttiin.

Simuloiduista luvuista on Kingmanin yhtälön avulla laskettu prosessin eteen muodostuva jonotusaika. Molemmista kuvista (3 ja 4) havaitaan, että vaihtelua pienentämällä ja resurssien käyttösuhdetta laskemalla voidaan lyhentää jaksoaikaa.

Tilanteessa, jossa resurssien käyttösuhdetta ei voida tai ei haluta laskea, toimenpiteet täytyy kohdentaa vaihtelun pienentämiseen eli laadun parantamiseen (vaihtelun käänteisarvon kasvattamiseen).

Simulaatio on tehty yksittäiselle prosessivaiheelle. Reaalimaailmassa valmistusprosessi tai toimitusketju on usean vaiheen ketju. Tyypillistä on myös se, että jokaisen vaiheen osalta resurssien käytön tehokkuutta pyritään tasapainottamaan siten, että jokaisessa vaiheessa tehdään työtä mahdollisimman korkealla resurssin käyttöasteella. Mitä seurauksia tästä tulee kokonaisjaksoajalle?

Läpimenoajan pidentymisen vaikutukset

Yrityksissä ja organisaatioissa jaksoaika pitää sisällään arvoa lisäävää (VAT, Value Added Time) ja ei arvoa lisäävää aikaa (NVAT, Non Value Added Time). Jaksoajan pidentyessä, organisaatiossa joudutaan käyttämään enenevässä määrin aikaa muuhun kuin arvon tuottamiseen asiakkaalle.

Ei-arvoa lisäävän työn määrän kasvaminen johtuu monimutkaisuuden ja keskinäisvaikutusten määrän kasvamisesta, kun jaksoaika kasvaa. Yritykseen syntyy työtä, jolla hallitaan monimutkaisuutta. Resurssien käyttö ei siis rajoitu jaksoajan kasvaessa enää asiakastarpeeseen vaan enenevässä määrin ei-arvoa (NVAT) lisääviin asioihin. On huomattava, että tuottipa työ arvoa tai ei asiakkaan silmissä, tarvitsee työn tekeminen resursseja. Ei-arvoa lisäävän työn kasvaessa, sitoutuu olemassa olevia resursseja epäolennaiseen, ja koska resurssien määrä laskee suhteessa asiakastarpeeseen (ellei hankita lisää resursseja), laskee tuottavuus edelleen ja jaksoaika pidentyy.

Syntyy kierre, joka tasapainottuu, kun systeemin luonnolliset rajat tulevat vastaan. Tyypillisesti alle 1 % jaksoajasta kuluu arvoa lisäävään toimintaan. Modig ja Åhström kuvaavat tositapauksen, jossa jaksoaikaa voi lyhentää 500 osaan eli arvoa lisäävä aika oli 0,2% lähtötilanteessa.

Michael L. George (2002) ja hänen poikansa Mark O. George (2010) kuvaavat kirjoissaan, että Leanissa keskeistä on mitata prosessin ajan käytön tehokkuutta (PCE, Process Cycle Effience). Modig ja Åhlström puhuvat samasta asiasta virtauksen tehokkuutena (flow efficiency). Kaikki he tarkoittavat, että virtauksen tehokkuus on maksimissaan, kun saavutetaan minimi jaksoaika. On huomioitava, että jaksoajan lyhentäminen ei riitä, vaan samaan aikaan täytyy pystyä parantamaan resurssien käytön tehokkuutta (resource efficiency).

Jaksoajan, vaihtelun ja resurssien käytön suhde on eräänlainen ylätason abstraktio, jonka ymmärtäminen ja hyväksyminen vaativat pohdintaa kaikilta, jotka työskentelevät tuottavuuden kehityksen ympärillä.

Tyyppinen lähestymistapa tuottavuuden kasvattamisessa on kulujen pienentäminen, joka on lähtökohta resurssien käytön maksimoimiseen. Tämä taas johtaa tilanteeseen, jossa jaksoaika kasvaa ja tästä seuraa ei-arvoa lisäävien työn määrän kasvaminen ja tuottavuuden laskua.

Lopputuloksena syntyy tuottamattomuus, eikä tuottavuus. Mikäli resurssien käytön tehokkuutta pyritään lisäämään, täytyy samanaikaisesti huolehtia vaihtelun pienentämisestä.

Esimerkkiskenaario toimitusvarmuuden parantamisesta

Pahimmillaan parannustoimet kohdistuvat ei-arvoa lisääviin toimenpiteisiin, eikä jaksoaikaa pidentävien asioiden vähentämiseen. Ajatellaanpa, että yrityksellä on huono toimitusvarmuus. Selvitetään syitä ja huomataan, että osat tai asiat eivät ole käytettävissä silloin kun niitä tarvitaan.

Päätetään toimenpiteistä, koska on havaittu saldovirheitä: (1) aletaan inventoida varastoja useammin ja (2) korjataan saldovirheitä. Lisäksi on huomattu, että ennusteet ovat aiheuttaneet tarvelaskennassa virheellisiä tilauksia määrien ja lajien suhteen. Päätetään toimenpiteistä: (3) käynnistetään hankkeet ennusteen parantamiseksi ja (4) tilataan suurempia ja nopeampia eriä osapuutteiden vuoksi.

Kaikki neljä toimenpidettä voi joissain tapauksissa johtaa parempaan toimitusvarmuuteen, mutta kaikki toimenpiteet kohdistuvat ei-arvoa lisääviin asioihin. Korjataan oiretta, ei syytä. Toimitusvarmuus on varmaan huono, koska prosessien jaksoaika vaihtelee liikaa ja on pitkä.

Vaihteluun varautuminen

Kingmanin yhtälön avulla päädytään helposti jaksoajoissa kymmeniin tai satoihin päiviin.

Miksi reaalimaailmassa jaksoajat eivät kasva mahdottomiin?

Hopp ja Spearman esittävät, että yrityksen sisäistä ja ulkoista vaihtelua vastaan voidaan suojautua kolmella tavalla (elementillä) (Law of Variability Buffering): varastobufferit, aikabufferit ja kapasiteettibufferit.

Vaihtelua kompensoidaan siis investoimalla kapasiteettiin ja varastoihin. Varastot prosessivaiheiden välissä vaimentavat prosessivaihtelua ja materiaali- ja valmistuotevarastot asiakasvaihtelua. Samoin jaksoaika pysyy kohtuullisena, koska yrityksissä on ylikapasiteettia. Kauppaa (optimointia) käydään siis edellä mainittujen kolmen asian välillä – varastot, valmistus- ja toimitusajat ja kapasiteetti.

Uusi, W. Edwards Demingin ja laadun parannuksen ja Leanin tarjoama vaihtoehto on kohdistaa aineettomia investointeja vaihtelun pienentämiseen. Toisin sanoin keskityttäisiin varsinaiseen syyhyn, vaihteluun, miksi on ongelma resurssitehokkuuden ja virtaustehokkuuden välillä.

Vaihtelun pienentämisen etu on, että onnistuneet toimenpiteet vaikuttavat samalla kertaa oikeansuuntaisesti laatuun ja tuottavuuteen. Resurssi ja virtaustehokkuutta voidaan parantaa samanaikaisesti vaihtelua pienentämällä, jonka Toyota on meille opettanut.

Mutta kuinka pienentää vaihtelua? Pitäisikö laittaa vaihtelu kuriin tunnistamalla kaikki poikkeamat (häiriöt, osapuutteet, viat, jne.) ja tutkia syyt, minkä jälkeen suoritetaan tarvittavat korjaavat toimenpiteet. Mihin tämä johtaa, ja kuinka pitkälle päästään?

Parannustoiminta

Parannustoimenpiteet tulee priorisoida ja niiden tulee onnistua, jotta parannustoiminnasta tulisi tuottavaa. This is Lean -kirjassa ei käsitellä tarkemmin parannustoimenpiteiden priorisointia, vaihtelun luokittelemista tai sen pienentämistä. Priorisointiin viitataan käsiteltäessä pullonkaulaa, mutta kirjassa ei käsitellä varianssien summautumislakia (Law of Sum of Variance) tai Pareto-periaatetta. Keskeisiä laatutekniikan periaatteita.

Miksi priorisointi on tärkeää ja mitkä luonnonlait sanelevat priorisoinnin välttämättömyyden. Vastaavasti tosin ansiokkaasti esitellään, kuinka toimenpiteet johdetaan ylhäältä alaspäin.

Ensimmäisenä tulee ymmärtää ylätasolta mitä parannustoiminta tarkoittaa (laadun parannus on vaihtelun pienentämistä prosesseissa ja tuotteissa), että ymmärretään mitä tulee tehdä tuloksien saavuttamiseksi. Tämän jälkeen voidaan keskittyä keinoihin, kuinka parannetaan ja miksi ja mitä työkaluja käytetään.

Priorisoiminen, vaihtelun luokittelua ja pienentäminen voisi ansaita vähän pohdintaa, koska John Kingmanin yhtälöstä näkee, että vaihtelu on merkittävässä roolissa.

Tri W. E. Deming opetti Japanissa vaihtelun merkitystä. Useista hänen itsensä ja muiden kirjoittamista kirjoista voi lukea, kuinka hän käsitteli vaihtelua useissa eri yhteyksissä. Hän mainitsee itse artikkelissaan, että ”pyrkii ottamaan aina vaihtelun esiin asiasta riippumatta, koska sen ymmärtäminen on tärkeää” (Orsini 2013). W. E. Deming korosti vaihtelun jakamista erityissyy- ja satunnaissyyvaihteluun. Vaihtelun luokkien ymmärtäminen ja huomioiminen on tärkeää operatiivisella, taktisella ja strategisella tasolla.

Vaihtelun pienentäminen vaatii aina ideoita, kuinka vaihtelua pienennetään ja kokeita ideoiden testaamiseen (Langley 2009). W. E. Deming opetti Japanilaisille Shewhartin PDCA-ympyrän ja sen tärkeyden parannustoiminnassa. Kaikki tietävät tänä päivänä liki, että Leania toteutettaessa PDCA on merkittävässä roolissa.

Allekirjoittaneista yleisin ongelma on Lean-kirjoissa parannuksen trivialisoiminen. Edellä olevalla tarkoitan, että niissä ei käsitellä systeemin, priorisoinnin ja vaihtelun merkitystä sekä vaihtelun pienentämiseen liittyviä rajoitteita.

Kirjoissa usein keskitytään työkaluihin, ei siihen, miksi työkaluja käytetään. This is Lean -kirja on erinomainen, koska se ohjaa lukijaa ajattelemaan, miksi työkaluja käytetään ja mihin tarkoitukseen sitä voisi käyttää. Yleisiä joka paikan ja olosuhteen työkaluja tuskin on. Suosittelen kirjaa!

Vaihtelun pienentämisen esteet ja mahdollisuudet

Vaihtelun pienentämisen eli laadun parantamisen professori Montgomery (2013) kuvaa kolmella askeleella. Vaihtelun pienentäminen etenee (1) poikkeamin erottelusta, (2) prosessin ohjauksen kautta (3) kokeellisiin vaihtelun pienentämisen menetelmiin.

Ensimmäinen askel on perinteinen, usein käytetty ja helposti ymmärrettävissä keino hallita vaihtelua, jossa poikkeamien tunnistaminen perustuu suunniteltuihin vaatimuksiin ja virheellisten, poikkeavien yksilöiden poistamiseen tuote/palveluvirrasta. Rajat voivat olla toleranssit, tuotannonohjaukseen suunnitellut rajat tms. Kun tämän rajan ylitys havaitaan prosessissa tai sen ulostulossa, poistetaan poikkeama tai korjataan/romutetaan/hylätään tuote/palvelu. Kaikkihan me poimimme hyvät hedelmät huonoista ja näin pienenämme vaihtelua ja lisäämme kokonaiskustannuksia ja heikennämme kapasiteetin käyttöastetta.

Toinen tapa on selvittää syy ja toteuttaa korjaava toimenpide tuleviin. Tällä menetelmällä päädytään jossain vaiheessa tilanteeseen, että poikkeamien tutkiminen ei pienennä, vaan kasvattaa vaihtelua. Tämän huomion teki Walter A. Shewhart (1939) ja esitteli laatuteorian vuonna 1924.

Laatuteoria: Virheitä, poikkeamia (ero keskiarvosta) tutkittaessa ja tehtäessä toimenpiteitä tullaan rajaan, jossa virheet ja poikkeamat alkavat yllättäen kasvaa. Poikkeamat (ongelmat) eivät vähene perinteisillä menetelmillä, vaan kasvavat. Parantamisen 3 sigma paradigma tunnetaan kohinana, jonka tunnistamiseen käytetään tilastollisen prosessinohjauksen (SPC) ohjauskortteja. W. Edward Deming (1982) esitteli 1975 suppilokokeen jolla hän demonstroi kuinka systeemin ulostulolle käy, jos sitä ohjataan kolmen sigman rajojen sisältä.

Tämä sama teoria tunnetaan myös sairauksien parantamisessa nimellä diagnoosi: Lääkäri arvioi keskustelun ja laboratoriotestien viitearvojen perusteella, onko sairaus akuutti vai krooninen sairaus. Viitearvot ovat tilastolliset ”ohjausrajat”. Jos lääkettä annetaan ”terveelle” ihmiselle, vaihtelu vaikkapa huonovointisuus, lisääntyy! (Wikipedia: Lääketieteellinen diagnoosi on lääketieteelliseen tietoon perustuva käsitys terveysongelman, sairauden tai tautitilan syistä ja pohjana lääketieteeseen pohjaavalle hoidolle.)

Toinen askel yrityksessä on siirtyminen tilastollisen prosessin ohjauksen (SPC) käyttöön (Montgomery 2013.) Poikkeaminen erottelu tilastollisen prosessin ohjauksen avulla perustuu prosessin luonnollisen vaihtelun tunnistamiseen (kuten ihmisen ”viitearvot”), eikä enää suunniteltuihin rajoihin, toleransseihin. Menetelmän käyttöönoton avulla prosessi stabiloituu ja vaihtelu pienenee. Stabiloituminen tapahtuu, koska poikkeamiin ylireagointi vähenee. Lisäksi, kun prosessissa havaitaan epänormaali tila (erityissyy, akuutti sairaus), selvitetään tämän aiheuttaja ja suoritetaan korjaava toimenpide tai tarvittava säätötoimenpide.

Prosessin stabiloituminen ja vaihtelun pienentyminen mahdollistaa seuraavan askeleen. Ylireagointi tekee mahdottomaksi tunnistaa satunnaisten syiden vaihtelun, koska ulostulossa on liian paljon ylisäädöstä johtuvaa vaihtelua. Tämä johtaa tilanteeseen, että ei jää informaatiota siihen kuinka prosessia voi parantaa edelleen. Ylireagoimisen loppuessa, voidaan aloittaa systeemin syyseuraussuhteiden syvällisempi tutkiminen (Georgantzas & Katsamakas 2008.)

Kolmas askel on siirtyä tutkimaan, mistä satunnainen vaihtelu syntyy. Satunnaisen vaihtelun pienentämiseksi tarvitaan syvällisempää tietoa ja ymmärrystä systeemin syyseuraus- ja keskinäissuhteista. Tarvitaan menetelmiä satunnaista vaihtelua aiheuttavien tekijöiden priorisoimiseen ja keskinäisvaikutusten ymmärtämisen. Työkaluna käytetään testejä ja koesuunnittelua (Design of Experiments), jotka on suunniteltu monimutkaisten ennustettavien prosessien syyseuraussuhteiden tutkimiseen (Montgomery 2013.)

Edellä esitetyt kolme askelta ovat perustavaa laatua olevat askeleet vaihtelun pienentämisessä.

Useissa tilanteissa juuri vaihtelun teorian ymmärryksen tai tuntemuksen puute johtaa ylireagointiin ja pahempaan tilanteeseen. Aluksi poikkeamien tutkiminen onnistuu, mutta sitten tilanne mene vain huonommaksi ja huonommaksi. Toisen ja kolmannen askeleen konseptien tiedostamattomuus taas johtaa tilanteeseen, jossa luullaan, että paras mahdollinen tila on saavutettu. On turruttu vikoihin ja virheisiin. Tunne on, että mitään ei ole enää saavutettavissa, kun mikään ei onnistu.

Toisaalta intuitiivisesti koko ajan mietitään mitä pitäisi tehdä seuraavaksi. Ei tiedetä, mitä pitäisi tehdä. Tilanne voi edetä käänteisesti. Prosessiin yritetään soveltaa kokeilua tai koesuunnittelua, vaikka prosessi on epästabiili ja/ tai sitä jatkuvasti säädetään. Jos koesuunnittelua käytetään prosessin mallintamiseen, ennustamiseen, kun prosessi on epästabiili eli ei-ennustettava, koesuunnittelu ei voi toimia. Ei mitenkään.

Allekirjoittaneiden mielestä Suomen tarvitaan keskustelua, mitä tuottavuuden kasvattaminen tarvitsee ja miten se toteutetaan.

Strategioista puhutaan, keinoista puhutaan, mutta onko meillä syvällistä ymmärtämistä? Niclas Modigin ja Pär Åhlströmin kirja oli piristävä tuulahdus tähän aiheeseen, koska siinä korostetaan ylätason pohdintaa mitä, miksi ja kuinka, eikä esitellä epämääräistä lean-työkalupakkia.

Pahimmillaan organisaatioissa keskustellaan keinoista eli työkaluista. Työkaluja opetellaan ja mennään toisiin yrityksiin katsomaan, kuinka niitä on sovellettu, mutta tässä yrityksessähän on erilainen olosuhde. Päädytään järjestelmään paikkoja (joka ei ole huono asia), teippaamaan käytäviä (joka ei ole huono asia), mutta miksi ja kuinka paljonko on saavutettu tavoitteesta. Mikä oli tavoite? Ylätason mittari? Mitä kysymyksiä ja ajatuksia herää havaintojen perusteella. Paljonko virtauksen ja resurssien tehokkuus on parantunut? Entä työn tuottavuus?

Vaikuttavuutta kaivataan. Tarvitaanko parantamiseen abstraktiotaso, menetelmät, keinot sekä johtaminen?

Lähteet:

- Helsingin Sanomat 31.1.2021

- Riitta Hjerppe (2010), Suomen talouden kasvun vaiheet ja vaihtelu 1860–2010. Academia Scientiarum Fennica. Julkaistu: 30.11.2012: Kansantalouden tuottavuuskehitys 1976-2011*

- Deming, W. E. 1982. The Out of the Crisis. Massachusetts Institute of Technology Central for Advanced Engineering StudyCambridge

- Georgantzas, N. C. & Katsamakas, E. 2008. Tampering dynamics: SD-SPC insight. Human Systems

Management 27. 2008. p.89-108. - George, O. M. 2010. The Lean Six Sigma Guide To Doing More with Less. John Wiley & Sons Inc. New Jersey. USA

- George, L. M. 2002. Lean Six Sigma Combining Six Sigma Quality with Lean Speed. McGraw-Hill. USA

- Hopp, W. J. & Spearman, M. L. 2008. Factory Physics third edition. McGraw-Hill Irwin.

- Langley, G. J. Moen, R. D. Nolan, K. M. Nolan, T. W. Norman, G. L. Provost, L. P. 2009. The Improvement Guide: A Practical Approach to Enhancing Organizational Performance. Jossey Bass A Wiley Imprint.

- Modig, N. & Åhlström. 2012. This is Lean Resolving the Efficiency Paradox. Bulls Graphics AB. Halmstad, Sweden

- Montgomery, D. C. 2013. Introduction to Statistical Quality Control Seventh Edition. Wiley, USA

- Orsini, J. N. 2013. The Essential Deming Leadership Principles from the Father of Quality W. Edwards Deming. McGrawHill, USA

- Shewhart, W. A. 1939. Statistical Method from the Viewpoint of Quality Control. Dover Publication

Inc. New York. USA

Tilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa tehdasfysiikasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.