Edellisessä artikkelissani käsittelin ristiriitaa, joka liittyy keskeneräiseen työhön (WIP), aikaan (CT) ja läpimenoon (TH).

Jatkuvasti törmään keskusteluun jaksoajan (jotkut käyttävät termiä läpimenoaika) lyhentämisestä. Olen havainnut, että aina ei muisteta miksi aika on ja mistä se muodostuu. Jos lyhentynyt aika voidaan hyödyntää kaupankäynnissä ja muuttaa tuottajalle arvoksi, rahaksi, kannattaa se tehdä. Muutoin ajan lyhentämisestä voi tulla kallis ”harrastus”.

Aika on yksi tekijä, jolla suojaudutaan vaihtelua vastaan. Vaihtelua tuotanto- ja palvelusysteemiin (prosessiin, ketjuun, mitä nimeä haluaakaan käyttää) kohdistuu systeemin ulkopuolelta ja sisältä päin. Ajan lisäksi suojautumiskeinoja ovat kapasiteetti ja varastot. Suojaksi, bufferiksi, aika, varasto ja kapasiteetti muodostuvat, kun niitä on enemmän kuin ideaalitilassa tarvitaan. Buffereita on aina, koska vaihtelua on aina!

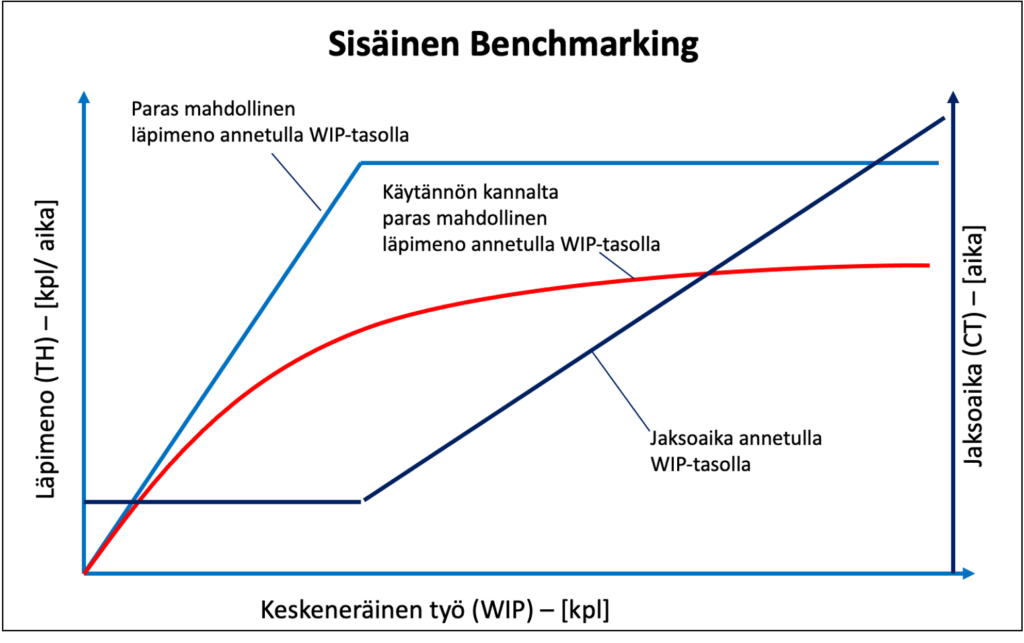

Edellisessä artikkelissani käsiteltiin aihetta Sisäinen Benchmarking (kuva 1). Kuvasta havaitaan, kuinka bufferit käyttäytyvät. Kun prosessissa olevan keskeneräisen työn määrää lasketaan, seuraa tästä läpimenon laskeminen. Käytännössä tämä tarkoittaa, että kapasiteettibufferi astuu voimaan varastobufferin sijaan. Miksi näin? Palataan tähän myöhemmin tässä artikkelissa.

Littlen lain mukaan jaksoaikaa voidaan lyhentää joko kasvattamalla läpimenoa tai laskemalla keskeneräistä työtä. On huomattava, että jaksoaika on seuraus, ei syy. Läpimeno muodostuu tuotanto- tai palvelusysteemissä ja se vaati muodostuakseen keskeneräistä työtä. Nämä molemmat ovat systeemissä, eivät sen ulkopuolella. Jaksoaika vastaavasti on se, joka kuluu tuotteen tai tilauksen kulkea tämän tarkastelukohteena olevan systeemin läpi. Tämä sama ajan muodostuminen havaitaan Sisäinen Benchmarking -kuvasta. Aika käyttäytyy lineaarisesti keskeneräisen työn suhteen annetulla läpimenotasolla.

Miksi bufferit muodostuvat?

Palataan siihen miksi bufferi vaihtaa paikkaa ja kuinka Sisäistä Benchmarking -kuvaa voidaan hyödyntää. Tarkastellaan tilannetta 1 ja 2 jotka esiteltiin edellisessä artikkelissa. Kuvissa vaaleansininen viiva kuvaa läpimenon ideaalitilaa systeemissä, jossa ei ole vaihtelua, ja joka saavutetaan nykyisellä kapasiteetilla. Tummansininen viiva on vastaavasti jaksoaika. Kuvasta huomataan, että aika ja läpimeno ovat riippuvia keskeneräisestä työstä.

1. WIP-taso on alhainen, ollaan lähellä punaista viivaa. Potentiaalia on vähän, olet lähellä optimiläpimenoa. Jos nykytaso ei riitä, täytyy nostaa tehokkuusreunaa. Parannuspotentiaali tässä linjassa on vähäistä. Tehokkuusreunan nostaminen on keino nostaa läpimenoa.

2. WIP-taso on alhainen, ollaan kaukana punaisesta viivasta. Potentiaalia on paljon, olet kaukana optimiläpimenosta. Jos haluat kasvattaa virtausta ja se on mahdollista, nosta WIP:n määrää, koska se nostaa läpimenon tasoa. Toinen vaihtoehto on selvittää mitkä ongelmat syövät läpimenon. Ensimmäinen vaihtoehto on hyvä ”laastari”, ei pysyvä tila.

Koska prosessissa keskeneräinen työ on yleensä vaikea hallita, aiheuttaa tämä virtauksensuuntainen keskeneräisen työn hallinta läpimenon tippumisen ideaalitilasta. Vaaleansinisen ja punaisen viivan välinen erotus on kapasiteettibufferi. Kapasiteettibufferi on siis läpimenon tason laskeminen, joka johtuu virtauksensuuntaisesta vaihtelusta.

Jos keskeneräisen työn määrää lasketaan, lyhenee jaksoaika, mutta samalla tippuu läpimenon taso. Bufferi vaihtaa paikkaa, ellei onnistuta siirtämään tehokkuusreunaa, punaista viivaa ylöspäin. Mistä tämä johtuu? Kun keskeneräisen työn määrä systeemissä laskee, todennäköisyys työn loppumiselle kasvaa. Hukkakielellä: varastohukka muuttuu odostushukaksi.

Ajatellaan, että työskennellään palvelupisteellä, suunnittelutoimistossa tai tuotannossa. Jono edessäsi, keskeneräiset tai aloittamattomat suunnitelmat, tilaukset tai tuotannossa olevat työt mahdollistavat, että voidaan suorittaa työtä. Seuraava työ odottaa edessä. Jos jono laskee, todennäköisyys että työ loppuu, kasvaa. Periaatteessa käsillä oleva työ riittää eli jono on nolla (vaaleansininen viiva), mutta… koska on vaihtelua, mitä lyhyempi on asiakasjono, työjono, tilauskannan pituus, sitä todennäköisemmin haukkaa tyhjää, ja syntyy tilanne, että resurssi odottaa seuraava työtä.

Tilanteessa 2 jäädään alle punaisen viivan. Tämä kuvaa tilannetta, jossa pelkkä virtauksensuuntainen vaihtelu ei syö kapasiteettia. Kapasiteettia eli läpimenotasoa syö erityyppiset häiriöt, ongelmat, joten jäädään alle tehokkuusreunan. Vaihtelua ulossuuntautuvaan virtaukseen aiheuttaa nopeuden alenemat, jotka voivat olla…

- laitteistoon liittyviä yllättäviä pysähdyksiä ja alasajoja,

- työn äkillisiä muutoksia ja työn vaihtoja,

- erityyppiset pysähdykset ja viivytykset,

- alentunut suoritusnopeus väsymisestä, kulumisesta tms.

- lisäksi työn suorittamisen aikana ja sen jälkeen syntyvät laatuviat, jotka aiheuttavat lisätyötä tai työn hylkäämistä eli uudelleen tekemistä.

Tilanteessa 2 tulee ymmärtää, että pelkkä jonon ohjaus ei auta nostamaan suorituskykyä. Ajalle, joka kuluu tuotteen tai palveluntekemiseen vaihtelee liikaa. Häiriöt ja erityyppiset, ehkäpä kroonistuneet ongelmatilanteet, kompensoidaan kuluttamalla kapasiteettia, näin muodostuu kapasiteettibufferi.

Mitä pitäisi tehdä?

Lopuksi voi todeta, että vaihtelua on virtauksen suunnassa, eli työjonojen hallinnassa ja työn toteuttamisessa. Jälkimäisessä toteutuksessa vaihtelu jakautuu ominaispiirrevaihteluun (ominaispiirre on tuotteessa tai palvelussa oleva tekijä, josta asiakas on valmis maksamaan) ja ominaispiirteen toteuttamiseen kuluva aikavaihteluun. Toimenpiteet kannattaa kohdistaa virtauksensuuntaisen vaihtelun hallintaan, ominaispiirrevaihtelun hallintaan tai sekä että.

On harmi, että välillä valitaan ainoastaan yksi lähestymistapa tuottavuuden ja kilpailukyvyn parantamiseen. Uskotaan, kuten ennen vanhaan, hopeiseen luotiin. Yksi laukaus ja painavalla luodilla oikeaan maaliin.

Laatutekniikka, laatutiede on yli kaksisataa vuotta käsitellyt ja kehittänyt konsepteja, menetelmiä ja työkaluja ominaispiirrevaihtelun pienentämiseen. Valmistustekniikka ja tuotantotekniikka ovat kehittyneet koko teollisen valmistuksen ajan, 1700-luvun puolesta välistä alkaen. On tutkittu työnsuorittamiseen kuluvaa aikaa sekä kehitetty menetelmiä tämän lyhentämiseen. Operaatiotutkimus auttaa määrittään millainen bufferiportfolio on mahdollinen tai mihin parannus kannattaisi ensisijaisesti kohdistaa.

Laatutekniikassa Lean Six Sigma sekä perinteiset tekniikat kuten tilastollinen prosessinohjaus (SPC) ovat tänä päivänä erittäin ajankohtaisia. Tuotantopuolella on esille noussut Lean, joka käsittelee aikaa, ongelmanratkaisua sekä johtamista ja organisoitumista. Tehdasfysiikka on popularisoinut operaatiotutkimusta. Hopp ja Spearman ovat luoneet 27 lainalaisuutta ja esittävät koostetusti laskennat. Tehdasfysiikka auttaa ymmärtämään ja kehittämään intuitiota siitä, kuinka aika- ja ominaispiirrevaihtelu liittyvät toisiinsa.

Onnistunut parannustoimenpide vaatii strategisesti aseman tunnistamisen omassa kilpailuympäristössä. 1. mitä parannat. Tämä tarkoittaa omassa kilpailuympäristössä ymmärtämistä millaisella bufferiportfoliolla voi olla hyvä tuotteen tai palvelun tuottaja (kustannus-tuotto -suhde on oikea). 2. mikä paikka. Kun tiedät päämäärän, voidaan valita prosessit/kohteet, jotka ensimmäisenä pitää laittaa kuntoon ja/tai nostaa niiden suorituskykyä. 3. mitä muutat. Vaikka päämäärä ja paikka ovat oikeat, tulee onnistua toteuttamaan parannus, eli tehdä onnistunut muutos.

Lähteet:

- Piirainen, A.: Vaihtelu, 2014

- Hopp, W. J. & Spearman, M.L. Factory Physics, Third Edition, 2011

- Shingo, S. 1989. A Study of the Toyota Production System. CRC Press

- Principle Of Scientific Management

Tilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa tehdasfysiikasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.