Keskeiset tehdasfysiikassa käytettävät mallit

Avoimen ja suljetun verkon malli

Tehdasfysiikassa tutkitaan ja määritetään, kuinka yrityksen tai organisaation palvelu- tai tuotetuotanto käyttäytyy määrän ja ajan suhteen, miten ja millä käyttäytymistä voidaan selittää sekä mitkä ovat näiden selittävien suureiden keskinäiset suhteet.

Keskeistä roolia näyttelevät läpimeno eli ulostulonopeus/suhde (throughput, TH), keskeneräinen tuotanto, KET (work in process, WIP), jaksoaika (cycle time, CT) ja jono (queue), joka voidaan kuvata aikana tai määränä.

Edellä mainitut suureet sitoo yhteen Littlen laki ja Kingmanin jonoyhtälö. Tehdasfysiikassa käytetään tarkempia malleja, mutta Littlen laki auttaa ymmärtämään läpimenon, keskeneräisentyön ja jaksoajan väliset yhteydet. Kingmanin yhtälö vastaavasti auttaa ymmärtämään jonoutumista.

Kolmas tärkeä yhtälö on täydennysaika-kysyntävarianssiyhtälö. Tätä käytetään, kun määritetään vaihtelun määrä, joka muodostuu kysynnän vaihtelusta ja korvaavan tuotteen toimitusajan vaihtelusta.

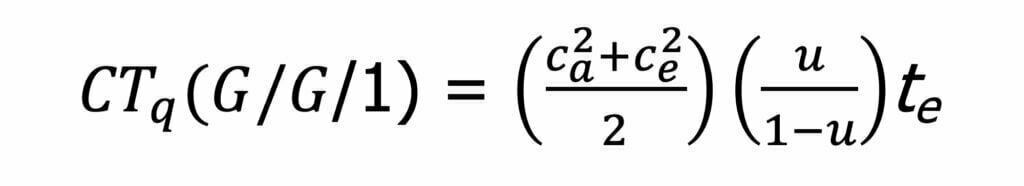

VUT-yhtälö – Kingmanin yhtälö

VUT-yhtälö on avoimen jonoverkon malli, jolla kuvataan, kuinka työpisteen tai työaseman eteen muodostuu keskimääräinen jonotusaika. Jonotusaika kostuu kolmesta komponentista: vaihtelu (variation), käyttösuhde (utilization) ja aika (time).

ce2= tehollisen ajan neliöllinen vaihtelukerroin

u=käyttösuhde

te = tehollinen aika.

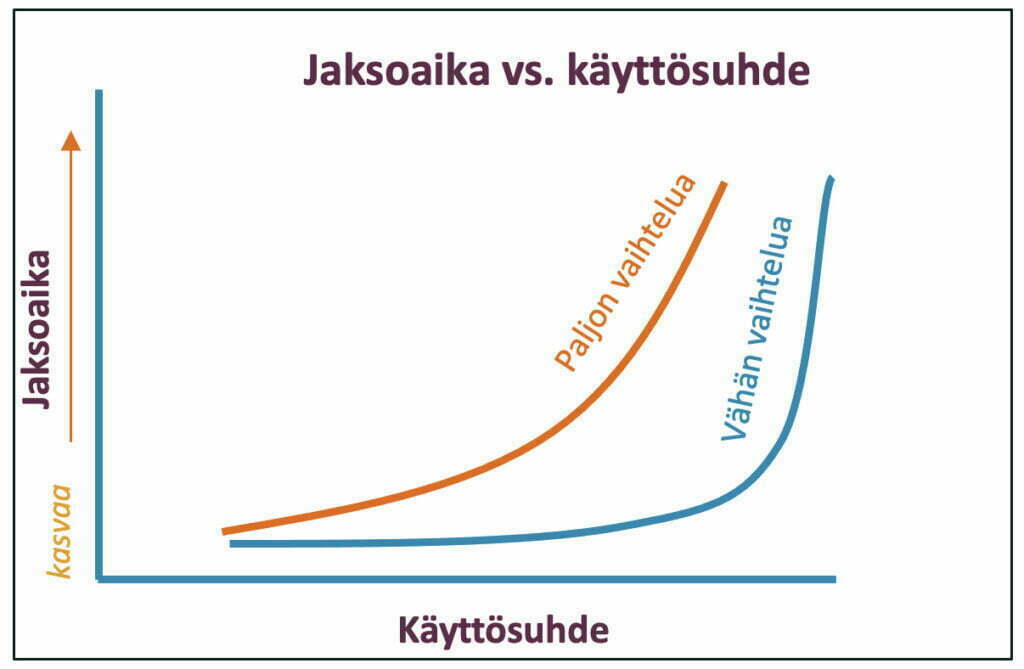

VUT-yhtälön avulla voidaan piirtää käyrät, kuinka keskimääräinen jaksoaika käyttäytyy, kun käyttösuhdetta eli kuormitusta kasvatetaan. Kuvasta havaitaan, että mitä suurempi on vaihtelu, sitä alhaisemmalla kuormitusastella jonotusaika lähtee kasvamaan epälineaarisesti.

Littlen laki

WIP/ TH = CT

Littlen laki on tehdasfysiikan f=ma. Se sitoo kolme keskeistä elementtiä yhteen. Alun perin Philip Morrisin vuonna 1956 esittelemän ajatuksen puki ja popularisoi Sir John Little, jonka mukaan yhtälö on nimetty. Tämä ei tietenkään ole laki, tämä on tautologia. Kaava toimii keskimäärin pitkällä aikavälillä ja on erinomainen työkalu. Jos tiedät kaavasta kaksi termiä, voit aina laskea kolmannen.

Kaavan termit ovat:

WIP = Work in Process = keskeneräinen työ [kpl, hlö, kg, tms.]

TH = Throughput = läpimeno [kpl/ h, hlö/h, kg/h, tms.]

CT = Cycle Time = jaksoaika [s, h, d, vko, tms.]

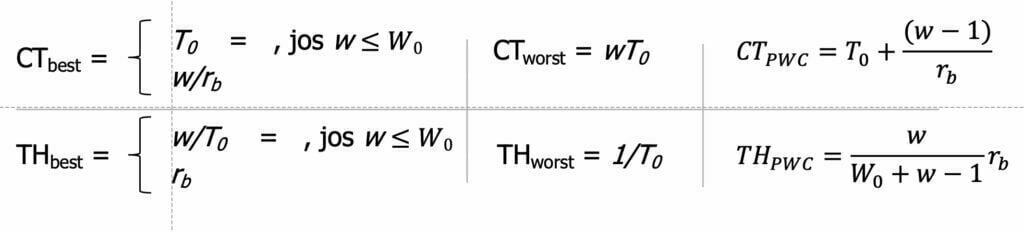

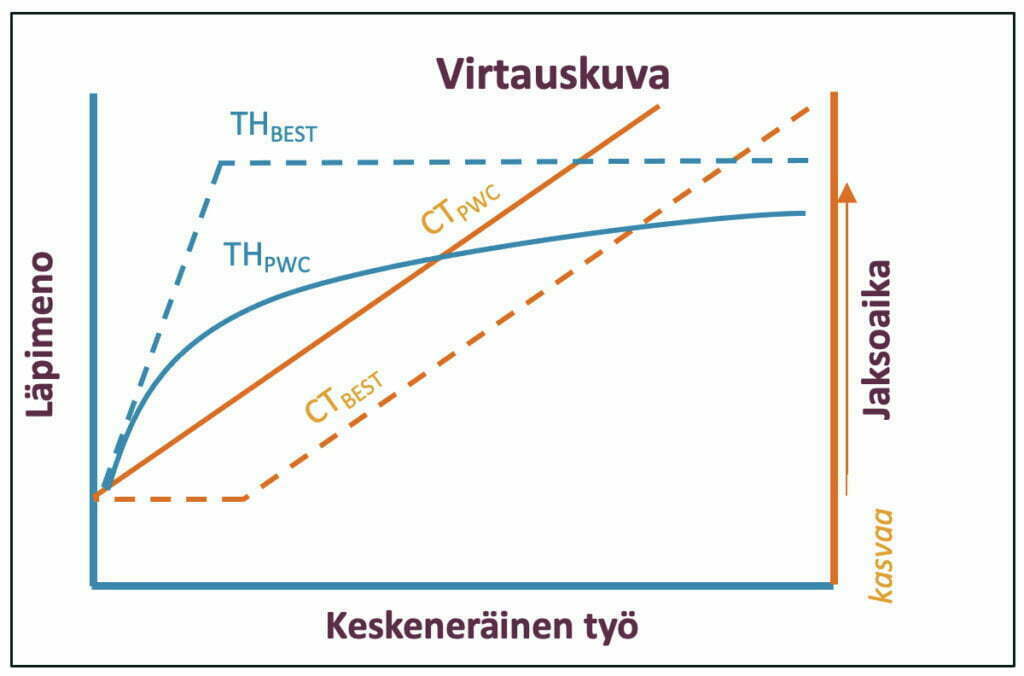

Tämä kaava ei ota huomioon tekijöiden välisiä riippuvuussuhteita. Tämän vuoksi tästä kaavasta on johdettu kolme erilaista tapausta. Tapauksissa esitellään kaksi keskeistä suorituskykyparametriä kolmannen funktiona. Jaksoaika vs. WIP ja Läpimeno vs. WIP. WIP on tapauksissa muuttuja (w), koska käytännössä sitä on helpoin säätä ohjata näistä kolmesta.

Tapaukset ovat:

Parastapaus – Best Case [CTBest ja THBest], Huonoin tapaus – Worst Case [CTWorst ja THWorst], ja Käytännön huonoin tapaus – Practical Worst Case [CTPWC ja THPWC].

Nämä tapaukset on alla olevassa kuvassa esitetty paras ja käytännön huonoin tapaus.

Kuvasta voidaan huomata, kun keskenerästä työtä kasvatetaan läpimeno (THPWC) kasvaa ja lähenee kapasiteettia (THBest) ja vastaavasti jaksoaika (CTPWC) kasvaa. Jaksoaikaa lyhentäessä on kaksi keinoa: pienentää vaihtelua (lähestytään katkoviivaa CTBest) tai kasvattaa kapasiteettiä (THBest) .

Täydennysaika-kysyntä varianssiyhtälö

Tuotannon ympärillä on aina jonkin tyyppinen varasto. Raaka-ainevarasto, lopputuotevarasto, virtuaalinen työjono tms. Varasto on ensisijainen komponentti kaikissa prosesseissa. Tuotteet tehdään varastoon ennen toimitusta, joko ennusteella tai ilman.

Täyttöasteella kuvataan kykyä vastata kysyntään. Täyttöasteelle (Fill rate) ensisijainen yhtälö, josta keskustellaan, on täydennysaika x kysyntä -yhtälön (l*D). Yhtälö kuvaa keskeneräistä työtä: WIP= täydennysaika x kysyntä =CTxTH

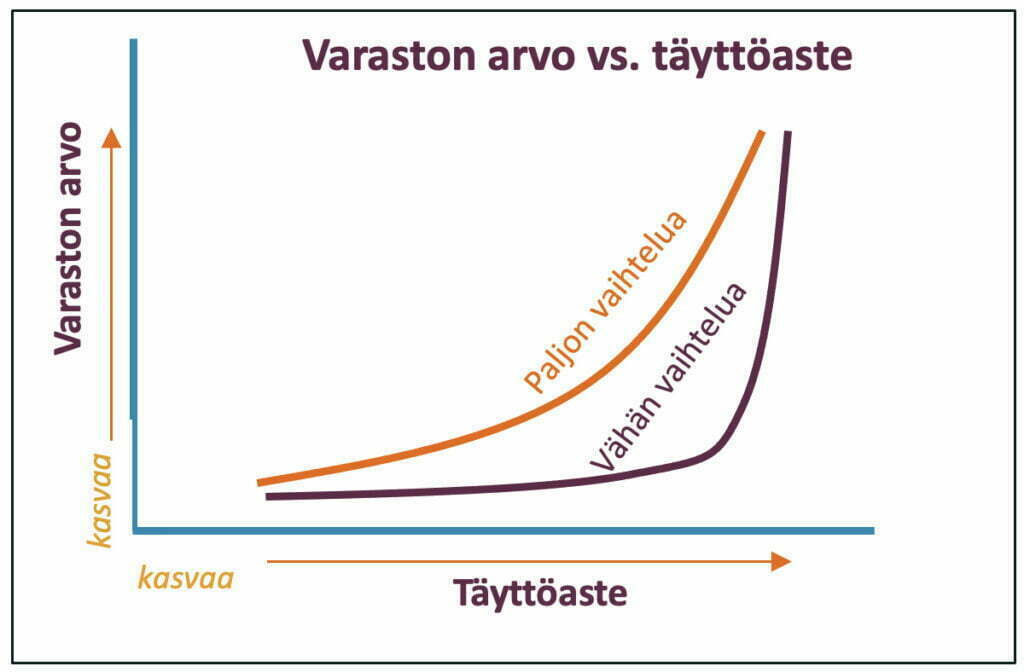

Toinen tärkeä asia on vaihtelun huomioiminen. Täyttöasteen varianssiyhtälö σRTD2=lσ2D + D2σ2l , jonka avulla huomioidaan korvaavan toimituksen ajan ja kysynnän vaihtelu. Yhtälöstä nähdään, että täydennysaika σRTD2 kysynnän varianssi muodostuu seuraavista tekijöistä:

- Keskimääräinen täydennysaika (replenishment time) (l)

- Kysynnän varianssi (σ2D)

- Keskimääräinen kysyntä (D)

- Täydennysajan varianssi (σ2l)

Nämä kaksi yhtälöä, Littlen laki ja täydennysaika-kysyntä -varianssi, muodostavat erittäin tärkeän kuvauksen tuotannon ja varastojen käyttäytymisestä.

Jotta yritys voi ohjata varastoja optimaalisesti, on huomioitava kaikkien komponenttien täydennys/korvausajan kysynnän varianssi. Jotkut johtajat keskittyvät kysynnän keskiarvoon, mutta tämä on vain yksi, joskin ensisijainen ajuri. Yleensä tämä on syötety ERP-systeemiin. On huomioitava myös varianssi.

Kustannus ei ole ainoa tekijä, joka ohjaa varastosysteemin suoritusarvoa, vaikka kustannus voi vaikuttaa sekä kysyntä- että täydennysaikaan. Varianssissa ei ole kustannustekijää. Annetulla keskiarvolla ja varianssilla voidaan optimaalisesti ohjata varastoa. Tässä on kaikki informaatio. Tämä oli yksi syy, miksi ABC-analyysiä ei suositella. ABC luokittelee muodossa kustannus x kysyntä. Tämä ei muodosta optimia ja johtaa varaston kaaokseen, kun yritys yrittää tyydyttää asiakkaan tarpeet.

Yksi neljästä tärkeästä kuvasta on optimoida ja tunnistaa varaston arvo, täyttöaste eri vaihtelun tasoilla.

Tutustu aiheeseen liittyviin artikkeleihimme

Tilaa uutiskirje

Liity postituslistalle ja saat ajankohtaista tietoa tehdasfysiikasta ja laatutekniikoista sekä laadun kehittämisestä suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.